آیا خط تولید شما یک “قاتل خاموش بهرهوری” دارد؟ 5 نشانه که نشان میدهد فرسودگی در حال بلعیدن سود شماست.

مقدمه:

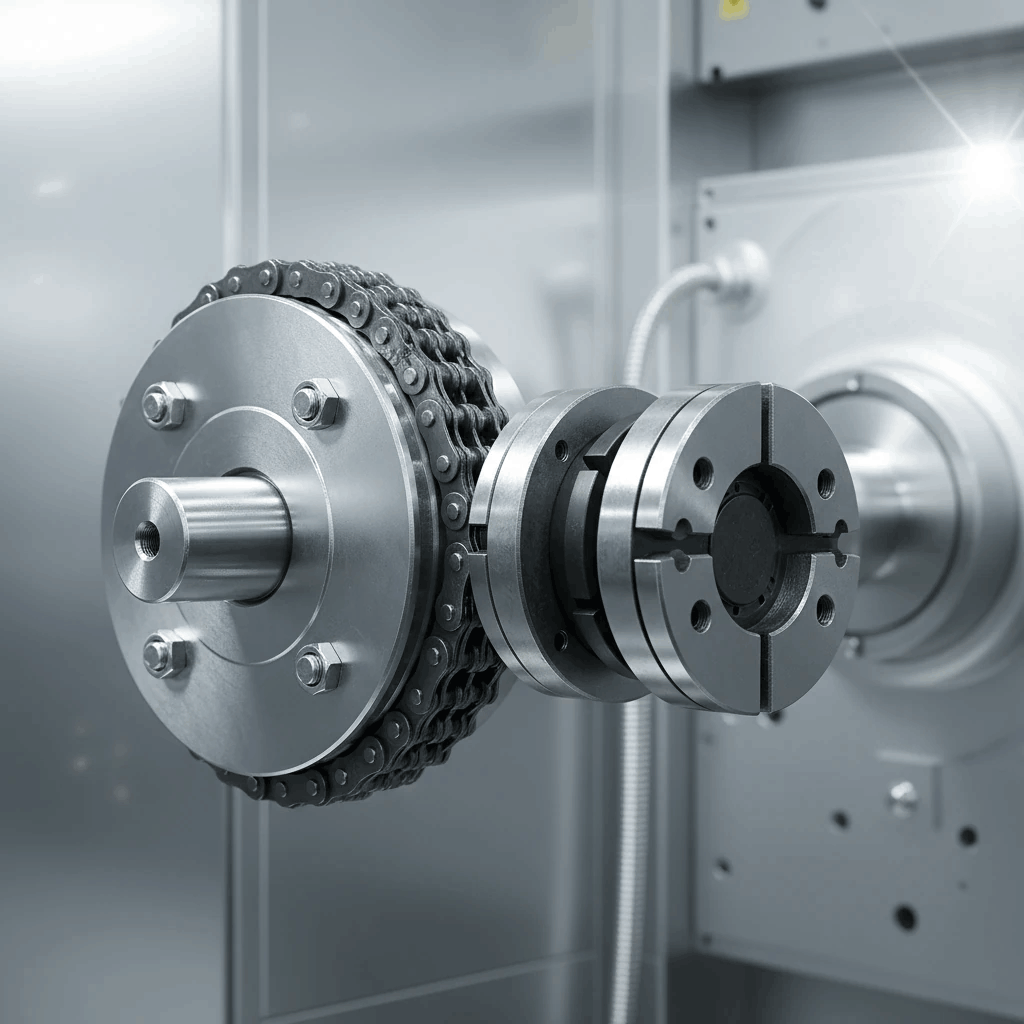

قاتل خاموش بهرهوری در خط تولید شما، یک قطعهی خراب یا یک اپراتور خطاکار نیست؛ بلکه «فرسودگی سیستمی» است. این فرسودگی، نتیجهی ناهماهنگی تدریجی بین اجزای حیاتی انتقال قدرت است که خود را در قالب 5 نشانه کلیدی بروز میدهد: 1) افزایش صداهای غیرعادی، 2) لرزشهای پنهان، 3) مصرف انرژی بالاتر از حد معمول، 4) خرابیهای تکرارشونده در یک نقطه، و 5) کاهش تدریجی سرعت تولید. این نشانهها زنگ خطری هستند که هشدار میدهند سود شما نه توسط یک حادثه بزرگ، بلکه توسط هزاران اصطکاک و ارتعاش کوچک در حال بلعیده شدن است و ریشه آن اغلب در عملکرد نادرست قطعاتی مانند یک دنده زنجیر فرسوده یا یک زنجیر صنعتی نامتناسب نهفته است.

نشانه ۱: افزایش نویز و صداهای غیرعادی؛ اولین فریاد کمکخواهی ماشینآلات

گوشهای شما یکی از بهترین ابزارهای عیبیابی هستند. صدای جیغ، تقتق یا ساییدگی ممتد، صرفاً آلودگی صوتی نیست؛ این زبان ماشینآلات برای اعلام یک مشکل درونی است. این صداها اغلب به دلیل افزایش اصطکاک ناشی از پروفایلهای خورده شده دندهها یا کشیدگی بیش از حد زنجیرها به وجود میآیند که فشار مضاعفی را به کل سیستم وارد میکنند.

نشانه ۲: لرزشهای پنهان و ارتعاشات مخرب؛ دشمن نامرئی قطعات

لرزش، به آرامی اما به طور پیوسته، عمر تمام قطعات را کوتاه میکند. ارتعاشات غیرعادی که ممکن است از یک کوپلینگ صنعتی ناکارآمد یا یک شفت ناتراز نشأت بگیرد، به تدریج باعث شل شدن اتصالات، آسیب به بلبرینگ صنعتی و ایجاد ترکهای میکروسکوپی در سازهها میشود. این لرزشها به طور مستقیم به یاتاقان صنعتی شما آسیب زده و عمر مفید آن را به شدت کاهش میدهند.

نشانه ۳: مصرف انرژی بالاتر از حد استاندارد؛ وقتی اصطکاک، پول شما را میسوزاند

آیا قبض برق واحد صنعتی شما به طور غیرمنطقی افزایش یافته است؟ مقصر ممکن است فرسودگی خط تولید باشد. وقتی اجزا هماهنگ کار نکنند، اصطکاک افزایش یافته و موتورها برای رسیدن به همان خروجی سابق، باید توان بیشتری مصرف کنند. یک پولی (Pulley) تابدار یا رولیک نوار نقاله گیرکرده میتواند به تنهایی مصرف انرژی یک بخش از خط را به شکل چشمگیری بالا ببرد.

نشانه ۴: خرابیهای تکراری در یک نقطه خاص؛ چرخه بیپایان تعمیرات

وقتی یک قطعه خاص به طور مداوم خراب میشود، مشکل به احتمال زیاد خود آن قطعه نیست، بلکه فشاری است که از سایر بخشهای سیستم به آن وارد میشود. به عنوان مثال، شکست مکرر یک ترولی | کانوایر هوایی میتواند ریشه در زنجیر نامناسب یا ریلهای فرسوده داشته باشد. این چرخه معیوب تعمیرات موضعی، یکی از پرهزینهترین اشتباهات در نگهداری و تعمیرات است و کل سیستم مانند نوار نقاله صنعتی را تحت تأثیر قرار میدهد.

نشانه ۵: کاهش تدریجی سرعت و راندمان تولید؛ مرگ خاموش بهرهوری

این خطرناکترین نشانه است، زیرا به تدریج اتفاق میافتد و به راحتی به «شرایط عادی جدید» تبدیل میشود. کاهش چند درصدی سرعت تولید شاید در یک روز به چشم نیاید، اما در طول یک سال، به معنای از دست رفتن صدها ساعت کاری و کاهش شدید توان رقابتی است. این کاهش راندمان میتواند ناشی از کشیدگی زنجیرها، لغزش تسمهها یا حتی آسیب به مسیرهای حرکتی مانند محافظ کابل (انرژی گاید) باشد که حرکت روان ماشینآلات را مختل میکند.

هزینه واقعی نادیده گرفتن این 5 نشانه چقدر است؟ فراتر از قیمت یک قطعه یدکی

وقتی مدیری با یک خط تولید متوقفشده مواجه میشود، اولین غریزه محاسبهی هزینه قطعهی جایگزین است. «یک کوپلینگ صنعتی جدید چقدر هزینه دارد؟» یا «قیمت این زنجیر صنعتی چند است؟». اما این سوال، مانند پرسیدن قیمت یک آجر از خانهای است که پی آن در حال فروریختن است. هزینه واقعی «قاتل خاموش» در جایی دیگر پنهان شده است؛ در هزینههای ثانویه و زنجیرهای که اغلب در گزارشهای مالی دیده نمیشوند اما سودآوری را به طور کامل از بین میبرند.

۱. هزینه توقف تولید (Downtime Cost): ویرانگرترین هزینه پنهان

هر دقیقهای که خط تولید شما متوقف است، فقط حقوق پرسنل را پرداخت نمیکنید؛ شما در حال از دست دادن درآمد خالص هستید. اگر خط تولید شما ساعتی X میلیون تومان محصول تولید میکند، یک توقف ۸ ساعته به دلیل شکستن یک قطعهی به ظاهر کماهمیت، معادل ۸X میلیون تومان زیان مستقیم است. این هزینه به تنهایی میتواند دهها برابر قیمت گرانترین و باکیفیتترین قطعات جایگزین باشد. فرسودگی سیستمی، با ایجاد توقفهای غیرمنتظره و مکرر، این هزینه را به بخشی دائمی از کسبوکار شما تبدیل میکند.

۲. هزینه انرژی تلفشده (Wasted Energy Cost): سوزاندن سود در کوره اصطکاک

یک اکوسیستم صنعتی ناهماهنگ، یک ماشین تبدیل انرژی الکتریکی به گرما و ارتعاش بیفایده است. وقتی یک دنده زنجیر فرسوده، زنجیر را به درستی درگیر نمیکند یا یک یاتاقان صنعتی خشک کار میکند، اصطکاک به شدت افزایش مییابد. موتور برای غلبه بر این مقاومت اضافی، باید جریان بیشتری بکشد. این افزایش آمپر، شاید در لحظه ناچیز به نظر برسد، اما در طول یک سال و در مقیاس چندین دستگاه، به ارقام نجومی در قبض برق شما تبدیل میشود. شما عملاً پول پرداخت میکنید تا قطعات خط تولیدتان خودشان را بسایند و فرسوده کنند.

۳. هزینه خرابیهای زنجیرهای (Cascading Failure Cost): اثر دومینو در خط تولید

این یکی از کلیدیترین مفاهیم در نگاه سیستمی است. یک قطعهی ارزان و بیکیفیت، تقریباً هرگز به تنهایی خراب نمیشود؛ بلکه قطعات گرانقیمت دیگر را با خود به پایین میکشد.

- مثال واقعی: استفاده از یک دنده زنجیر ارزانقیمت که پروفیل دندانههای آن تنها چند دهم میلیمتر خطای ماشینکاری دارد، در عرض چند ماه یک زنجیر صنعتی گرانقیمت اروپایی را از رده خارج میکند. زنجیر کشیدهشده، بار ضربهای و لرزش ایجاد میکند. این لرزش به شفت گیربکس منتقل شده و باعث خرابی بلبرینگ صنعتی و کاسه نمدهای آن میشود. در نهایت، شما با هزینه تعمیر یک گیربکس چند صد میلیونی مواجه میشوید، در حالی که ریشه مشکل، یک دنده زنجیر چند صد هزار تومانی بوده است.

۴. هزینه کیفیت و ضایعات (Quality & Scrap Cost): وقتی لرزش، محصول نهایی را خراب میکند

در بسیاری از صنایع، دقت و تکرارپذیری حرف اول را میزند. فرسودگی و لرزش در سیستم انتقال قدرت، مستقیماً بر کیفیت محصول نهایی اثر میگذارد. در یک خط رنگ کانوایری، لرزش ترولی | کانوایر هوایی میتواند باعث ایجاد پوشش رنگ غیریکنواخت و افزایش ضایعات شود. در یک دستگاه بستهبندی، سرعت نامنظم ناشی از لغزش زنجیر، منجر به بستهبندیهای ناقص میشود. هر محصول ضایعاتی، هزینه مواد اولیه، انرژی و نیروی انسانی است که مستقیماً به سطل زباله ریخته میشود.

چگونه از یک تعمیرکار به یک معمار خط تولید تبدیل شویم؟ یک نقشه راه ۳ مرحلهای

شناختن هزینهها، اولین گام برای انگیزه گرفتن است. اما گام بعدی، تغییر رویکرد از «واکنش به بحران» به «معماری یک سیستم پایدار» است. این فرآیند نیازمند یک نقشه راه مشخص است:

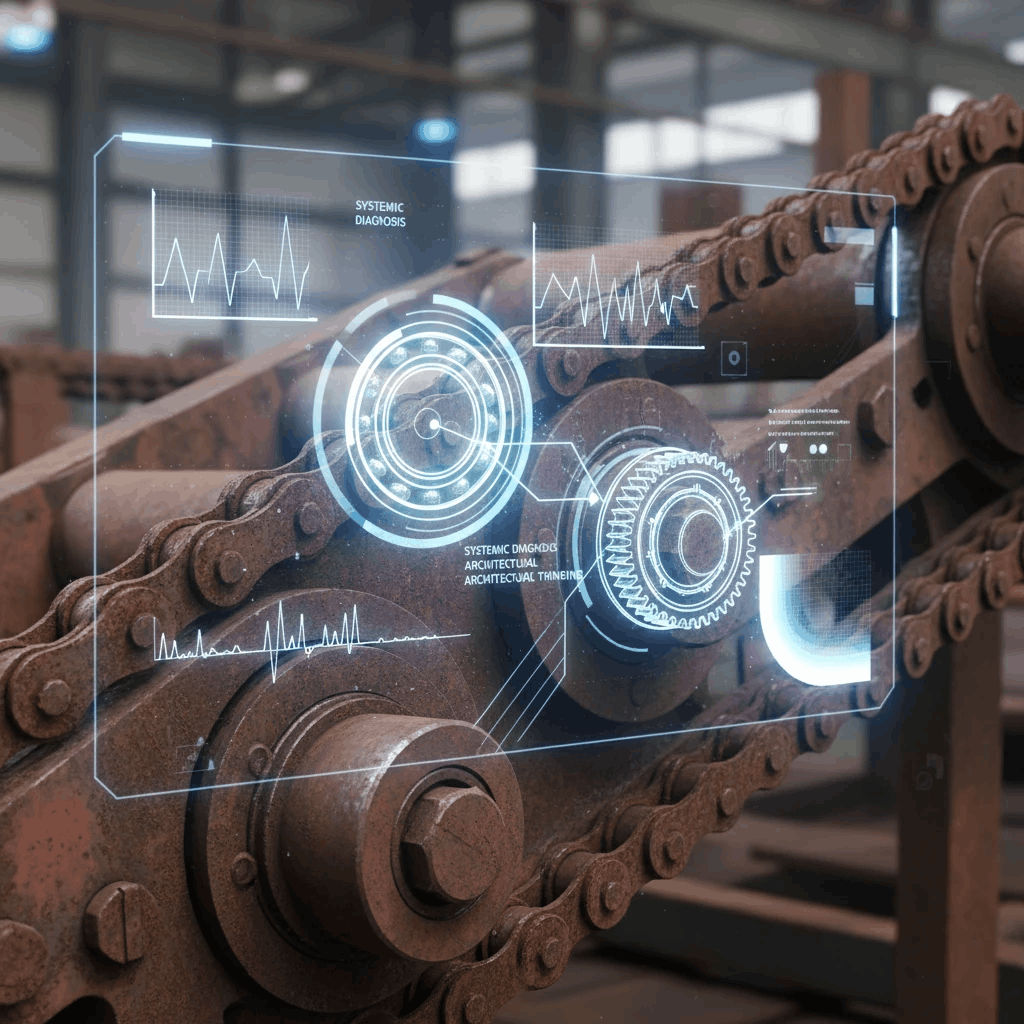

مرحله اول: تشخیص و عیبیابی اکوسیستمی (Ecosystem Diagnostics)

یک معمار، قبل از کشیدن نقشه، زمین را به دقت بررسی میکند. در صنعت، این به معنای جمعآوری دادههای واقعی از خط تولید است.

- گوش کنید و ببینید: به جای نادیده گرفتن صداها و لرزشها، آنها را به عنوان دادههای تشخیصی ارزشمند ثبت کنید. آیا صدا در زمان استارتآپ بیشتر است یا در بار کامل؟ آیا لرزش در یک بخش خاص از نوار نقاله صنعتی متمرکز شده است؟

- نقشه جریان قدرت را ترسیم کنید: مسیر انتقال نیرو را از الکتروموتور تا نقطه کار نهایی دنبال کنید. در این مسیر چه قطعاتی وجود دارند؟ پولی (Pulley)، تسمه، گیربکس، کوپلینگ، زنجیر، دنده زنجیر. کدام یک از این قطعات بیشترین تنش را تحمل میکند؟ کدام یک در معرض آلودگی محیطی قرار دارد؟ این نقشه به شما کمک میکند تا نقاط ضعف بالقوه را قبل از وقوع خرابی شناسایی کنید.

- از ابزارهای ساده استفاده کنید: نیازی به تجهیزات پیچیده نیست. یک دماسنج لیزری (تفنگی) ارزانقیمت میتواند نقاط داغ ناشی از اصطکاک بیش از حد در یاتاقانها یا رولیک های گیرکرده را به سرعت پیدا کند. حتی اپلیکیشنهای تحلیل ارتعاش روی موبایل نیز میتوانند یک تصویر کلی از وضعیت لرزش سیستم به شما بدهند.

مرحله دوم: طراحی راهحل یکپارچه (Integrated Solution Design)

این مرحله، قلب نگاه سیستمی است و تفاوت بین یک متخصص و یک فروشنده قطعه را مشخص میکند. راهحل یکپارچه یعنی انتخاب قطعاتی که نه به صورت منفرد، بلکه در هماهنگی کامل با یکدیگر کار میکنند.

- فراتر از کپیکاری: به جای کپی کردن قطعهی خراب قبلی، از خود بپرسید «چرا این قطعه در این شرایط کاری شکست؟». شاید خط تولید شما به یک کوپلینگ با ظرفیت جذب شوک بالاتر نیاز دارد. شاید استفاده از یک پولی تپیر بوشدار به جای پولی ساده، به دلیل نصب دقیقتر و هممحوری بهتر، بتواند بخش بزرگی از لرزش را از بین ببرد.

- اصل تناسب را رعایت کنید: هماهنگی بین گام زنجیر و پروفیل دنده زنجیر، مهمترین اصل در افزایش عمر سیستم انتقال قدرت است. همچنین، مقاومت کششی زنجیر باید با گشتاور خروجی موتور و گیربکس و همچنین نوع بار (ثابت یا ضربهای) تناسب داشته باشد. در سیستمهای حرکتی دقیق، سلامت و کیفیت محافظ کابل (انرژی گاید) به اندازه خود کابلها برای جلوگیری از توقفهای ناگهانی اهمیت دارد.

مرحله سوم: پیادهسازی دقیق و بهینهسازی مداوم (Precision Implementation & Continuous Optimization)

بهترین قطعات جهان هم اگر به درستی نصب نشوند، به سرعت از بین میروند.

- همراستاسازی (Alignment) یک الزام است، نه یک گزینه: ناترازی شفتها، قاتل شماره یک کوپلینگها و بلبرینگهاست. استفاده از ابزارهای دقیق مانند لیزر برای همراستاسازی، یک سرمایهگذاری با بازگشت قطعی است.

- تنظیم کشش (Tensioning) صحیح زنجیر: زنجیری که بیش از حد سفت باشد، به یاتاقانها و شفتها فشار میآورد و زنجیری که شل باشد، باعث ایجاد ضربه، سایش دندهها و افزایش ریسک خارج شدن از روی دنده میشود.

- روانکاری، خون حیات اکوسیستم: استفاده از روانکار مناسب با شرایط کاری (دما، رطوبت، گرد و غبار) و یک برنامه منظم برای روانکاری، میتواند عمر زنجیر و سایر قطعات متحرک را چندین برابر کند.

با طی کردن این سه مرحله، شما دیگر فقط یک آتشنشان نیستید که بحرانها را مهار میکند؛ شما به یک معمار تبدیل میشوید که سیستمی پایدار، قابل اعتماد و سودآور میسازد. این همان تفکری است که میتواند یک واحد صنعتی را از زیاندهی به رهبری بازار سوق دهد.

راه حل اصلی چیست؟ عبور از تعمیرات واکنشی به نگاه سیستمی

شناسایی این 5 نشانه، اولین قدم است. اما راهحل واقعی، فراتر از تعویض یک قطعه خراب است. راهحل، پذیرش یک نگاه سیستمی و اکوسیستممحور به خط تولید است؛ همان فلسفهای که در گروه صنعتی مدنی به آن پایبندیم. ما به جای فروش یک قطعه، ابتدا اکوسیستم خط تولید شما را تحلیل میکنیم تا ریشه اصلی “قاتل خاموش” را پیدا کنیم. تخصص ما در طراحی و تأمین هماهنگ مجموعه قطعات انتقال قدرت، تضمین میکند که هر جزء در هماهنگی کامل با سایر اجزا کار کرده و بهرهوری پایدار را برای شما به ارمغان آورد.

خط تولید خود را قبل از توقف کامل نجات دهید. برای دریافت مشاوره رایگان و عیبیابی سیستمی خط تولیدتان توسط کارشناسان گروه صنعتی مدنی ، همین امروز با ما تماس بگیرید.